K |

K |

||

| Zeile 139: | Zeile 139: | ||

{| cellspacing="0" ;cellpadding="0" | {| cellspacing="0" ;cellpadding="0" | ||

|- | |- | ||

| − | |style="width:79%;"|[[Datei:PID-Messwertverläufe Gesamt.png|PID-Messwertverläufe aller betrachteten Messpunkte über den gesamten Einbauzeitraum inkl. potenzieller Einflusszeiträume (Quelle: FH Münster, Schönauer T.)|alternativtext=|mini| | + | |style="width:79%;"|[[Datei:PID-Messwertverläufe Gesamt.png|PID-Messwertverläufe aller betrachteten Messpunkte über den gesamten Einbauzeitraum inkl. potenzieller Einflusszeiträume (Quelle: FH Münster, Schönauer T.)|alternativtext=|mini|857x857px|ohne]] |

|style="width:1%;"| | |style="width:1%;"| | ||

|style="width:20%;"| | |style="width:20%;"| | ||

Version vom 7. August 2024, 13:52 Uhr

Ausgangslage

Im Bereich des Straßenbaus werden aktuell insbesondere im Asphaltstraßenbau Technologien zur Schonung von Ressourcen und zur Minderung der CO2-Emissionen diskutiert. Darüber hinaus ist vom Ausschuss für Gefahrstoffe (AGS) des Bundeministeriums für Arbeit und Soziales (BMAS) im November 2019 ein Arbeitsplatzgrenzwert (AGW) verbindlich beschlossen worden. Dieser legt eine maximale Konzentration für erfasste Dämpfe und Aerosole aus Destillations- und Air-Rectified-Bitumen (nach Bitumenkondensat-Standard) von 1,5 g/m3 dieser fest. In diesem Bereich sind keinerlei Gesundheitsschäden für Personen, die diesen Dämpfen und Aerosolen während der Arbeitszeit ausgesetzt sind, zu erwarten.[1] Dieser Grenzwert ist in der Praxis ab dem 1.1.2027 einzuhalten.[2]

Zur Reduzierung der CO2 – Emissionen bei der Herstellung von Asphaltmischgut und zum Schutz des Personals vor gesundheitsgefährdenden Stoffen ist z.B. vorgesehen, die Temperatur des Asphaltmischgutes bei dessen Produktion und bei dem sich anschließendem Einbau zu reduzieren.[3]

Außerdem besteht zum Zweck der Ressourcenschonung von Primärbaustoffen ein Erprobungsbedarf bezüglich der Verwendung von Asphaltgranulat. Die einschlägigen Regelwerke lassen derzeit die Zugabe von Asphaltgranulat bei den meisten gängigen Asphaltmischgutarten zu. Für Asphaltdeckschichten aus Splittmastixasphalt ist die Zugabe von Asphaltgranulat laut den Zusätzlichen Technischen Vertragsbedingungen und Richtlinien für den Bau von Verkehrsflächen aus Asphalt (ZTV Asphalt-StB 07/13) jedoch noch nicht vorgesehen.[4] Vor diesem Hintergrund wurde im Rahmen der Versuchsstrecke „Kanalstraße“ eine Asphaltdeckschicht aus SMA unter Verwendung von Asphaltgranulat konzipiert und eingebaut.

Vorgehensweise

Zur Erprobung der beiden oben genannten Aspekte (Temperaturabsenkung und Zugabe von Asphaltgranulat) wurde im Rahmen des RekoTi-Projektes eine Versuchsstrecke angelegt. Die hierfür ausgewählte Strecke (Kanalstraße) liegt im Norden von Münster. Ihre Lage ist im Bild "Lage der Kanalstraße in Münster" dargestellt.

Bei dem hier betrachteten Teilstück der Kanalstraße handelt es sich um einen ca. 937 m langen Abschnitt einer überwiegend anbaufreien Hauptverkehrsstraße mit vorwiegender Verbindungsfunktion.

Die bauvorbereitende Planung wurde vom Amt für Mobilität und Tiefbau der Stadt Münster und der Forschungsgruppe Verkehrswesen (FgV) der FH Münster (IWARU-V) durchgeführt. Das Asphaltmischgut bzw. dessen Erstprüfung sowie die Lieferung wurden vom Mischwerk der Bergisch-Westerwälder Hartsteinwerke in Legden vorgenommen.

Die Bauausführung wurde von der Firma Hermann Dallmann Straßen- und Tiefbau GmbH & Co. KG aus Brasche. umgesetzt. Die FgV übernahm die wissenschaftliche Begleitung des Projektes.

Um sowohl Erfahrungen über die Temperaturabsenkung von Asphaltmischgut als auch über die Zugabe von Asphaltgranulat in Splittmastixasphalt, sowie die Kombination aus beiden Verfahren zu sammeln, wurden sechs Versuchsfelder angelegt.

Die Konzeption dieser Versuchsfelder ist Abbildung: „Versuchsfelder an der Kanalstraße“ dargestellt. Das Ziel der verschiedenen Versuchsfelder ist eine vergleichende Bewertung unterschiedlicher Asphaltmischgutkonzepte, die sich in den Asphaltgranulatanteilen (0 M.-%; 20 M.-% und 50 M.-%) unterschieden. Außerdem wurden jeweils drei temperaturabgesenkte sowie drei konventionell heißgemischte Varianten betrachtet.

Das ursprünglich angestrebte Ziel, als Asphaltgranulat das Asphaltmaterial, welches im Rahmen der Sanierung der vorhandenen Asphaltdeckschicht an der Kanalstraße anfällt, zu verwenden, konnte aufgrund materialtechnischer Probleme (u. A. haftkritisches Gestein) nicht umgesetzt werden. Stattdessen wurde sortenrein gewonnenes Asphaltgranulat aus einem offenporigen Asphalt verwendet. Die verschiedenen Asphaltmischgüter wurden von dem Asphaltmischwerk der Basalt Actien AG in Legden hergestellt.

Die Aufteilung der Versuchsstrecke in sechs unterschiedliche Versuchsfelder erforderte die Durchführung von sechs Erstprüfungen. Die Erstprüfungen des Splittmastixasphalts, der beim Bau der Versuchstrecke verwendet wurde, sind in den Bautechnischen Untersuchungen einzusehen.

Bau der Kanalstraße

Der Bau der Versuchstrecke Kanalstraße erfolgte im Oktober 2022. Die ausführende Baufirma war der Projektpartner Hermann Dallmann Straßen- und Tiefbau GmbH & Co. KG aus Bramsche. Die beschriebenen Versuchsfelder wurden an einem Tag in der oben dargestellten Reihenfolge nahtlos eingebaut.

Baubegleitende Prüfungen

Begleitend zum Einbau wurden verschiedene u. a. bauüberwachende Untersuchungen durchgeführt.

Raumdichtemessungen mit der Isotpensonde

Die Ingenieurgesellschaft PTM Dortmund mbH wurde hierbei mit der Durchführung von Teilen der Eigenüberwachung sowie mit der Durchführung der Kontrollprüfungen von der ausführenden Baufirma Hermann Dallmann Straßen- und Tiefbau GmbH & Co. KG und vom Amt für Mobilität und Tiefbau der Stadt Münster beauftragt. Im Rahmen der Eigenüberwachung wurden u. a. radiometrische Raumdichtemessungen mit der Isotopensonde (Verdichungskontrolle) sowie eine Überwachung der Asphaltmischguttemperatur vorgenommen.

Emissionsmessungen mit dem Photoionisationsdetektor

Um Arbeitsplatzmessungen nach dem IFA-Verfahren (Institut für Arbeitsschutz) durchzuführen, muss eine Mindestprobenahmedauer von 2 h gewährleistet werden (IFA-Arbeitsmappe 6305-1: Mineralölstandard). U. a. aus diesem Grund, konnten an der Versuchsstrecke „Kanalstraße“ keine Arbeitsplatzmessungen mit dem IFA-Verfahren umgesetzt werden. Die Forschungsgruppe Verkehrswesen (FgV) der FH Münster führt seit Anfang 2020 ergänzend zu den IFA-Messungen, Emissionsmessungen mit Photoionisationsdetektoren (PID) durch. Hierbei konnten qualitativ ähnliche Ergebnisse festgestellt werden, sodass diese Methode alternativ zum IFA-Verfahren an der Kanalstraße eingesetzt wurde. Die Ergebnisse aus den PID-Messungen lassen dabei zwar keine Rückschlüsse auf die Einhaltung des Arbeitsplatzgrenzwertes zu, dennoch können die einzelnen Messpunkte bzw. -zeiträume gegenübergestellt werden. Mit einem zusätzlichen Einsatz von Videokameras lassen sich zudem etwaige potenziell negative Einflüsse auf die Messergebnisse nachverfolgen.

Zu beachten ist, dass der an der Kanalstraße eingesetzte Fertiger über noch keine Absauganlage an der Fertigerbohle verfügte. Dies hat zur Folge, dass gegenüber anderen Baumaßnahmen, wo bereits ein Fertiger mit Bohlenabsaugung eingesetzt wurde, erhöhte Emissionswerte im PID-Messwertverlauf zu erwarten sind.

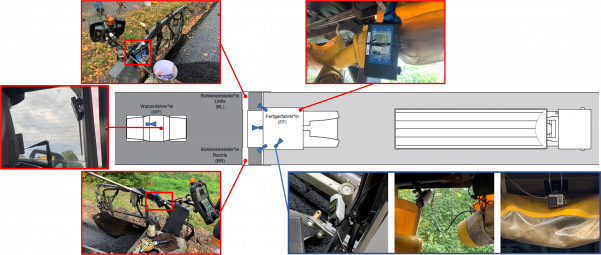

Anordnung der PID-Messgeräte und Kameras

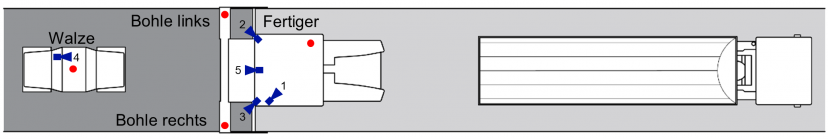

Die PID-Messungen erfolgten an den folgenden vier Messpunkten:

| Fertiger | Bohle links | Bohle rechts | Walze |

|---|

Um mögliche Einflüsse auf die Messergebnisse festzuhalten, wurden zusätzliche Videos mit insgesamt fünf Kameras aufgezeichnet (siehe folgende Abbildung: PID-Messpunkte sowie Kameraanbringung und -ausrichtung an der Versuchsstrecke Kanalstraße). Das PID-Messgerät am Messpunkt „Walze“ befand sich dabei in der „ersten“ Walze von insgesamt drei Walzen. Ein Beschicker kam bei dieser Baumaßnahme nicht zum Einsatz.

Im Folgenden wird die Anbringung der PID-Messgeräte und Videokameras am jeweiligen Messpunkt beschrieben und dargestellt.

| Zur Erfassung der Emissionen während des Asphalteinbaus an der Versuchsstrecke „Kanalstraße“ wurde das PID-Messgerät am Messpunkt „Fertiger“ hinter dem Fertigerfahrer (etwa auf Kopfhöhe) am Dach des Fertigers befestigt (siehe folgende Abbildung: Anbringung des PID am Messpunkt „Fertiger“). |

Messpunkt „Fertiger“Zur Erfassung der Emissionen während des Asphalteinbaus an der Versuchsstrecke „Kanalstraße“ wurde das PID-Messgerät am Messpunkt „Fertiger“ hinter dem Fertigerfahrer (etwa auf Kopfhöhe) am Dach des Fertigers befestigt (siehe folgende Abbildung: Anbringung des PID am Messpunkt „Fertiger“).

Die videotechnische Erfassung des Arbeitsbereiches des Fertigerfahrers wurde mit der Kamera 1 (siehe vorherige Abbildung: PID-Messpunkte sowie Kameraanbringung und -ausrichtung an der Versuchsstrecke Kanalstraße ) entsprechend der folgenden Abbildung (Anbringung und Erfassungsbereich der Kamera 1 "Fertiger")) umgesetzt. Die Befestigung der Kamera erfolgte dabei am Dach des Fertigers. Neben dem Arbeitsbereich des Fertigerfahrers konnte somit die Anlieferung von Asphaltmischgut nachverfolgt werden.

Messpunkte „Bohle links“ und „Bohle rechts“An den Messpunkten „Bohle links“ und „Bohle rechts“ wurden die PID-Messgeräte am Geländer des Seitenschildes der Fertigerbohle befestigt (siehe folgende Abbildung: Anbringung der PID an den Messpunkten "Bohle links" (links) und "Bohle rechts" (rechts)). Entsprechend dem Messpunkt „Fertiger“ wurde hier eine stationäre Befestigung der PID gewählt, um einheitliche Randbedingungen für alle betrachteten Versuchsfelder zu gewährleisten.

Die Kamera 2 „Bohle links“ und Kamera 3 „Bohle rechts“ wurden am Fertiger angebracht und auf die entsprechenden Messpunkte ausgerichtet (siehe folgende Abbildung: Anbringung und Aufnahmebereich der Kamera 2 "Bohle links" und Kamera 3 "Bohle rechts"). Dabei sollten die Zeiträume von potenziellen Einflussfaktoren, wie z. B. der Einsatz von Trennmittel an den Verteilerschnecken bzw. Seitenschildern oder dem Rauchen einer Zigarette in der Nähe des PID erfasst werden.

Messpunkt „Walze“Am Messpunkt „Walze“ wurde ebenfalls ein PID sowie eine Kamera (Kamera 4) angebaut, um den Emissionsverlauf innerhalb der „ersten“ Walze sowie potenziell negative Einflüsse auf die Messergebnisse zu erfassen (siehe folgende Abbildung: Anbringung des PID und Aufnahmebereich der Kamera 2 "Walze"). Über den Bildschirm der in der Walze integrierten Kameras konnten zusätzliche Aktivitäten vor bzw. hinter der Walze aufgenommen werden.

Kamera 5Um zusätzlich den Bereich hinter dem Fertiger zu erfassen wurde eine weitere Kamera (Kamera 5) am Dach des Fertigers angebracht, welche nach hinten ausgerichtet wurde (siehe folgende Abbildung: Anbringung und Aufnahmebereich der Kamera 5 "Fertiger hinten"). Anhand dieser Aufnahmen sollten weitere potenziell negative Einflüsse erfasst werden, welche außerhalb der Bereiche des jeweiligen Messpunktes erfolgen.

Zur Einstufung der beim Bau der Versuchsfelder entstandenen Emissionen wurden von der Forschungsgruppe Verkehrswesen (FgV) der FH Münster zusätzliche Messungen mit Photoionisationsdetektoren (PID) durchgeführt. Anhand dieser lässt sich ein qualitativer Vergleich zwischen den Versuchsfeldern aus TA-Asphalt und konventionell heißgemischtem Asphalt, bezogen auf die Tagesmittelwerte sowie Emissionsverläufe herstellen.

Eine Einstufung gegenüber dem ab Ende 2026[2] geltenden Arbeitsplatzgrenzwert (AGW) für Dämpfe und Aerosole aus der Heißverarbeitung von Bitumen kann mit den PID-Messungen nicht erfolgen. Hierzu müssen Arbeitsplatzmessungen nach dem in Deutschland geltenden IFA-Verfahren (Institut für Arbeitsschutz) erfolgen, welche aufgrund der Mindestprobenahmedauer von 2 Std. an der Versuchsstrecke „Kanalstraße“ nicht umgesetzt werden konnten.

Dennoch sollten durch die PID-Messungen Quellen von Schadstoff-Emissionen und Einflüsse auf diese ausfindig gemacht werden.

Erfahrungen beim Einbau

Da es bei diesem Projekt das Ziel ist, Erkenntnisse über die Anwendung eines bisher wenig erprobten Bauverfahren zu sammeln, wird das Einbaupersonal über die Erfahrungen vom Einbau befragt.

Kontrollprüfungen

Zur Durchführung der Kontrollprüfungen an der Kanalstraße wurde Asphaltmischgut an der Verteilerschnecke des Fertigers entnommen. Außerdem wurden im Nachgang Bohrkerne entnommen. Mit den Mischgutproben werden Kenngrößen wie der Bindemittelgehalt, der Erweichungspunkt Ring und Kugel (RuK) sowie die elastische Rückstellung des Bitumens und die Korngrößenverteilung des Mischgutes bestimmt. Mit den entnommenen Bohrkernen werden Kenngrößen wie die Einbaudicke, der Verdichtungsgrad, der Hohlraumgehalt und der Schichtenverbund zur Unterlage bestimmt.

Erweiterte Kontroll- und Performanceprüfungen

Im Auftrag des Amts für Mobilität und Tiefbau der Stadt Münster hat die Ingenieurgesellschaft PTM Dortmund mbH weiterführende Kontroll- und Performanceprüfungen durchgeführt. In Zusammenarbeit mit dem IWARU-V der FH Münster wurden die erhaltenen Ergebnisse zusammengeführt und bewertet.

Die erweiterten Kontroll- und Performanceprüfungen beinhalten die Ermittlung der Äquisteifigkeitstemperatur am rückgewonnenen Bindemittel nach der Arbeitsanleitung zur Bestimmung des Verformungsverhaltens von Bitumen und bitumenhaltigen Bindemitteln im Dynamischen Scherrheometer (DSR) – Teil 4: Durchführung des Bitumen-Typisierungs-Schnell-Verfahrens (AL DSR (BTSV)). Außerdem sind der Einaxiale Druck-Schwellversuch nach dem Teil 25 B 1 der Technischen Prüfvorschriften für Asphalt (TP Asphalt-StB) sowie der Spaltzug-Schwellversuch nach den TP Asphalt-StB, Teil 26 und die Bestimmung der Kälteeigenschaften durch den Einaxialen Zugversuch und den Abkühlversuch nach dem Teil 46 A der Technischen Prüfvorschriften für Asphalt (TP Asphalt-StB) durchgeführt worden. Gemäß dem Allgemeinen Rundschreiben Nr. 09/21 vom Bundesverkehrsministerium[5] wird für den Bau von Erprobungsstrecken mit temperaturabgesenktem Walzasphalt die Durchführung der genannten Prüfungen zu Ermittlung von Performancekennwerten empfohlen.

Monitoring

Im Rahmen eines Monitorings wurde im Sommer 2023 eine erste Begehung der Versuchsstreck „Kanalstraße“ vorgenommen. Dabei war es das Ziel, das Verhalten der Straße unter Verkehr zu betrachten. Zur Erfassung ggf. vorliegender Besonderheiten wurde der Zustand der Fahrbahnoberfläche mit Hilfe einer Fotodokumentation festgehalten. Darüber hinaus wurde die Griffigkeit in Anlehnung an die Technischen Prüfvorschriften für Griffigkeitsmessungen im Straßenbau Teil: Messverfahren SRT (TP Griff-StB (SRT)) und die Querebenheit in Anlehnung an die TP Eben ermittelt.

Ergebnisse

Im Folgenden werden die Ergebnisse der durchgeführten Untersuchungen dargestellt und eine qualitative Einordnung vorgenommen.

Baubegleitende Untersuchungen

Bestimmung der Rohdichte mit der Isotopensonde

Bei der Bestimmung der Raumdichte mit der Isotopensonde wurden in jedem Versuchsfeld Messungen an zwei Stationen durchgeführt. Der Verdichtungsgrad wurde ebenfalls bestimmt. Es wurden zumeist Werte ermittelt, die den Anforderungswert von ≥ 98 % übertreffen. Allerdings lagen die auf diesem Wege ermittelten Verdichtungsgrade an Stationen in den Versuchsfeldern VF 2 und VF 3 z.T. auch unterhalb des Anforderungswerts. Eine größere Aussagekraft besitzen jedoch die Messungen des Verdichtungsgrades, die im Rahmen der Kontrollprüfungen durchgeführt wurden.

Emissionsmessungen mit dem Photoionisationsdetektor

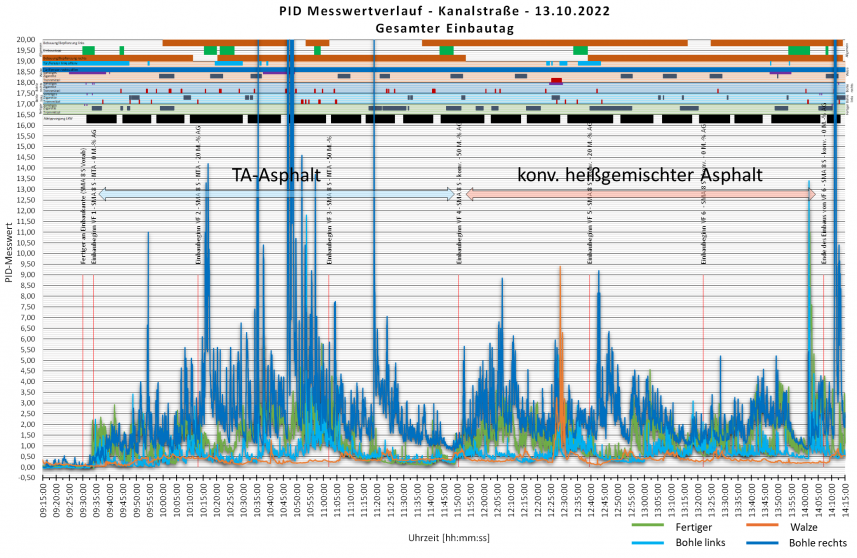

Wie bereits unter dem Punkt "Vorgehensweise" beschrieben, kann anhand der PID-Messungen keine Aussage über die Einhaltung des Arbeitsplatzgrenzwertes (AGW) für die Heißverarbeitung von Bitumen getroffen werden. Dennoch ist ein qualitativer Vergleich zwischen einzelnen Messpunkten bzw. Messzeiträumen möglich. Die folgende Abbildung (PID-Messwertverläufe aller betrachteten Messpunkte über den gesamten Einbauzeitraum inkl. potenzieller Einflusszeiträume) stellt die PID-Messwertverläufe aller betrachteten Messpunkte (Fertiger, Bohle links, Bohle rechts und Walze) über den gesamten Einbautag dar.

|

Anhand der horizontalen Balken (oberer Diagrammbereich) sind die einzelnen Einflusszeiträume durch z. B. Trennmitteleinsatz oder Zigarettenrauch für den jeweiligen Messpunkt dargestellt (siehe auch folgende Abbildung: ). Die Darstellung der einzelnen Einflusszeiträume ist in der rechten Abbildung 8 abgebildet. Zu erkennen ist, dass der höchste Messwertverlauf am Messpunkt „Bohler rechts“ beim Bau der temperaturabgesenkten Versuchsfelder mit TA-Asphalt vorliegt. Wie sich dies im Mittelwert darstellt, wird nachfolgend betrachtet.

Bei den PID-Messungen war es das Ziel, durch Platzieren der Messgeräte an verschiedenen Positionen an den Fahrzeugen beim Einbau und der Berücksichtigung äußerer Einwirkungen, Erkenntnisse über etwaige Einflüsse auf die Schadstoffbelastung zu ermitteln. Dabei sollten die Emissionsverläufe anhand der PID-Messungen des jeweiligen Messpunktes (Fertiger, Bohle links, Bohle rechts und Walze) dargestellt werden. Zusätzlich wurden Videokameras im Bereich von jedem PID angebracht, sodass jene Einflüsse ausfindig gemacht werden konnten. Die Positionen der Photoionisierungsdetektoren sowie der Kameras sind in Bild: "Positionen PID" dargestellt.

Der Messwertverlauf des Messpunktes „Bohle rechts“ wies über den gesamten Einbauzeitraum die höchsten Messwerte auf. Die Messwerte des Messpunktes „Walze“ lagen hingegen i. d. R. am niedrigsten.

Entgegen den Erwartungen fielen die Messwerte beim temperaturabgesenkten Asphalt überwiegend höher aus als beim konventionell heißgemischten Asphalt. Die Auswertung der erstellten Videoaufzeichnungen vom Einbauablauf zeigte, dass die insbesondere beim temperaturabgesenkten Asphalt aufgetretenen Messpitzen mit dem Einsatz von Trennmittel zeitlich übereinstimmten. Basierend darauf lässt sich die These aufstellen, dass sich der Einsatz von Trennmitteln auf die Emissionsmessungen auswirken kann. Eine Prüfung dieser These erfolgt derzeit in weiteren Projekten.

Darüber hinaus wurde festgestellt, dass der Wind während des Messzeitraums überwiegend nach rechts, bezogen auf die Einbaurichtung, wehte. Dementsprechend erreichte der Messpunkt auf der rechten Seite der Mittelachse “Bohle rechts” den höchsten Wert. Die zur Mittelachse links gelegenen Messpunkte „Fertiger“ und „Bohle links“ erreichten hingegen einen niedrigeren Wert.

Insgesamt lieferten die Messungen mit den PID somit plausible Ergebnisse, aus welchen schlussgefolgert werden kann, dass die Ergebnisse von Emissionsmessungen durch den Einsatz von Trennmitteln sowie von witterungsbedingten Randbedingungen (z.B. die Windrichtung) beeinflusst werden können.

Laut der Aussagen des Einbaupersonals musste eine deutlich erhöhte Verdichtungsarbeit zum Erreichen der geforderten Einbauqualität aufgebracht werden.

Kontrollprüfungen

Die Tabelle: Kontrollprüfungsergebnisse fasst die ermittelten Prüfergebnisse der Kontrollprüfungen am Asphaltmischgut und der fertigen Schicht zusammen. Darüber hinaus werden die Anforderungen gemäß den technischen Regelwerken dargestellt.

| 3 Versuchsfelder (VF) mit Temperaturabgesenktem Asphalt (TA-Asphalt)

Temperaturabsenkung um ca. 20 K Splittmastixasphalt (SMA 8 S) |

3 Versuchsfelder (VF) mit konv. heißgemischtem Asphalt

Einbautemperatur von min. 140 °C bis max. 190 °C Splittmastixasphalt (SMA 8 S) | ||||||

| Kenngröße | Anforderung nach Regelwerk | VF 1 | VF 2 | VF 3 | VF 4 | VF 5 | VF 6 |

|---|---|---|---|---|---|---|---|

| Asphalt- spezifikationen |

- | SMA 8 S

PmB 25/45 VL 0 M.-% AG |

SMA 8 S

PmB 25/45 VL 20 M.-% AG |

SMA 8 S

PmB 25/45 VL 50 M.-% AG |

SMA 8 S

PmB 25/55-55 A 50 M.-% AG |

SMA 8 S

PmB 25/55-55 A 20 M.-% AG |

SMA 8 S

PmB 25/55-55 A 0 M.-% AG |

| Bohrkernnummer | - | BK 1.1 - 1.4 | BK 2.1 - 2.4 | BK 3.1 - 3.4 | BK 4.1 - 4.4 | BK 5.1 - 5.4 | BK 6.1 - 6.4 |

| Einbaudicke | - | 3,6 cm | 3,0 cm | 2,8 cm | 2,6 cm | 2,8 cm | 3,3 cm |

| Verdichtungsgrad | ≥ 98 % | 99,2 % | 98,2 % | 98,9 % | 99,5 % | 99,6 % | 99,8 % |

| Hohlraumgehalt | ≤ 5,0 Vol.-% | 2,8 Vol.-% | 4,9 Vol.-% | 2,7 Vol.-% | 2,4 Vol.-% | 3,2 Vol.-% | 2,8 Vol.-% |

| Schichtenverbund zur Unterlage | ≥ 15 kN | 32,0 kN | 35,6 kN | 40,5 kN | 41,8 kN | 39,3 kN | 34,9 kN |

Durch die Tabelle: Kontrollprüfungsergebnisse wird deutlich, dass die Anforderungen die in den ZTV Asphalt-StB an eine Asphaltdeckschicht aus Splittmastixasphalt SMA 8 S gestellt werden, erfüllt werden.

Monitoring

Die Positionen, an denen die Querebenheit und die Griffigkeit der Asphaltdeckschicht erfasst wurden, sowie die festgestellten Besonderheiten (inkl. Auszügen aus der Fotodokumentation) sind im Bild "Positionen der Versuche im Rahmen des Monitorings und Fotodokumentation" dargestellt.

Die Griffigkeitsmessungen mit dem SRT-Pendel wurden in jedem Versuchsfeld an fünf Messpunkten und die Messungen mit dem Ausflussmesser am jeweils mittleren dieser Messpunkte durchgeführt. Die Anordnung der Messpunkte erfolgte in einem Abstand von 0,5 m zum Fahrbahnrand und in einem Abstand von 5,0 m untereinander in Fahrbahnlängsrichtung. Bei diesen Untersuchungen konnten keine relevanten Unterschiede zwischen den Versuchsfeldern festgestellt werden.

Im Rahmen der Ebenheitsmessungen wurden ebenfalls keine wesentlichen Unebenheiten in Querrichtung zw. den Versuchsfeldern festgestellt.

Bei der Dokumentation etwaiger Besonderheiten an der Oberfläche der Versuchsstrecke konnten in den Versuchsfeldern VF 1 bis VF 2 und VF 4 bis VF 6 keine Auffälligkeiten festgestellt werden. Lediglich in dem temperaturabgesenkten Versuchsfeld mit dem höchsten Asphaltgranulatanteil (VF 3: TA Asphalt mit 50 M.‑% AG) waren einzelne kleinere Schadstellen zu verzeichnen. Das Bild "Positionen der Versuche im Rahmen des Monitorings und Fotodokumentation" zeigt, dass u. a. eine Stelle mit mechanisch verursachten Schrammen (Bild, Foto 1) vorlag. Außerdem wurde an einer weiteren Stelle ein kleiner Ausbruch aufgrund einer Bindemittelträgeransammlung (Faserstoffe o. Ä.) (Bild, Foto 2) festgestellt. Eine dritte Art von verzeichneten Schadstellen war ein Gummistück, das sich innerhalb der Fahrbahnoberfläche (Bild, Foto 3) befand.

Das Monitoring wurde im Sommer 2024 fortgesetzt. Dabei sind die aufgefallenen Besonderheiten und weitere Auffälligkeiten bei einer Fotodokumentation erfasst worden. Außerdem ist das Sandfleckverfahren zur Untersuchung der Oberflächentextur in jedem Versuchsfeld nach DIN EN 13036-1 durchgeführt worden.

Bei diesem Verfahren ist die mittlere Oberflächentexturtiefe [mm] für jedes der sechs Versuchsfelder bestimmt worden. Die erhaltenen Werte liegen zwischen 0,5 mm und 0,8 mm.

Ergebnisse des SandfleckverfahrensDie berechneten mittleren Oberflächentexturtiefen [mm] sind in der Tabelle "Mittlere Texturtiefen nach dem Sandfleckverfahren" dargestellt.

Mittlere Texturtiefen nach dem Sandfleckverfahren (Quelle: Nach Ingenieurgesellschaft PTM Dortmund mbH[6]) Versuchsfeld VF1 VF2 VF3 VF4 VF5 VF6 Asphaltspezifikationen SMA 8 S PmB 25/45 VL

0 M.-% AG

SMA 8 S PmB 25/45 VL

20 M.-% AG

SMA 8 S PmB 25/45 VL

50 M.-% AG

SMA 8 S PmB 25/55-55 A

50 M.-% AG

SMA 8 S PmB 25/55-55 A

20 M.-% AG

SMA 8 S PmB 25/55-55 A

0 M.-% AG

Mittlere Texturtiefe MTD [mm] 0,7 0,7 0,5 0,7 0,6 0,8

Erweiterte Kontroll- und Performanceprüfungen

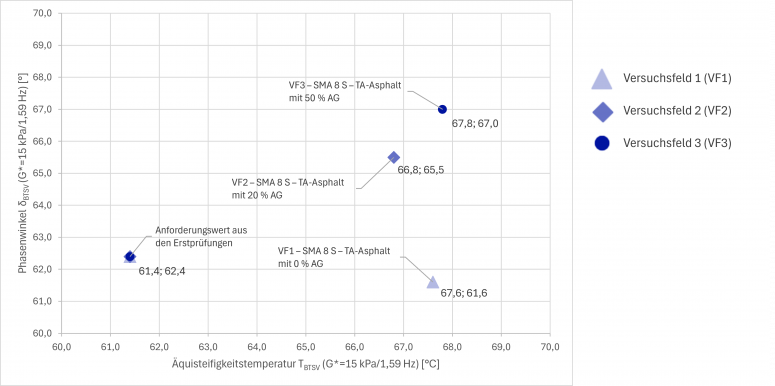

Anforderungen an die ermittelte Äquisteifigkeitestemperatur, die mit dem Dynamischen Scherrheometer (DSR) (BTSV) am rückgewonnenen Bindemittel bestimmt wird, werden vom Merkblatt für Temperaturabsenkung von Asphalt (M TA) gestellt. Laut diesem soll keine Abweichung zur Erstprüfung von > 8 K vorliegen. Diese Anforderung konnte in den drei hinsichtlich dieses Parameters geprüften Versuchsfeldern (mit Temperaturabsenkung, VF1, VF2, VF3) eingehalten werden.[7]

Die Ermittlung der Äquisteifigkeitstemperatur und dem Phasenwinkel TBTSV (bei einem komplexen Schermodul G*=15 kPa bei 1,59 Hz) wurde in den Versuchsfeldern mit Temperaturabsenkung (VF1, VF2, VF3) durchgeführt. Bei dieser Kenngröße besteht die Anforderung, dass die Äquisteifigkeitstemperatur keine größere Abweichung als 8 K im Vergleich zur Erstprüfung aufweist.

In Tabelle "Äqusteifigkeitstemperaturen und Phasenwinkel (BTSV)" sind die ermittelten Äquisteifigkeitstemperaturen im Rahmen der Erstprüfung und der erweiterten Kontrollprüfung gegenübergestellt. Das Bild "Darstellung der Äquisteifigkeitstemperaturen und Phasenwinkel" zeigt diese Werte in einem Diagramm.

Äquisteifigkeitstemperaturen und Phasenwinkel

Äqusteifigkeitstemperaturen und Phasenwinkel (BTSV) (Quelle: Nach Bergisch-Westerwälder Harsteinwerke, Zweigniederlassung der Basalt-Actien-Gesellschaft[8] und Ingenieurgesellschaft PTM Dortmund mbH[9]) Erstprüfung Erweiterte Kontrollprüfung Versuchsfeld VF1 VF2 VF3 VF1 VF2 VF3 Asphaltspezifikationen SMA 8 S PmB 25/45 VL

0 M.-% AG

SMA 8 S PmB 25/45 VL

20 M.-% AG

SMA 8 S PmB 25/45 VL

50 M.-% AG

SMA 8 S PmB 25/45 VL

0 M.-% AG

SMA 8 S PmB 25/45 VL

20 M.-% AG

SMA 8 S PmB 25/45 VL

50 M.-% AG

Äquisteifigkeitstemperatur TBTSV (G*=15 kPa/1,59 Hz) [°C] 61,4 61,4 61,4 67,6 66,8 67,8 Phasenwinkel δBTSV [°] 62,4 62,4 62,4 61,6 65,5 67,0 Es ist erkennbar, dass die maximal zulässige Differenz der Äquisteifigkeitstemperatur zum Anforderungswert aus der Erstprüfung von 8 K in keinem Versuchsfeld überschritten wurde.

Der Einaxiale Druck-Schwellversuch dient der Bestimmung des Widerstands von Walzasphalt gegen bleibende Verformungen. Er wurde nach den Technischen Prüfvorschriften für Asphalt (TP Asphalt-StB) Teil 25 B 1 durchgeführt. Die geforderten 10.000 Lastwechsel [n][10] konnten bei den Asphalten in den Versuchsfeldern VF 1, VF 2, VF 5 und VF 6 erreicht werden. Die Versuchsfelder VF 3 (TA-Asphalt) und VF 4 (konv. Heißgemischt) überschritten allerdings vorzeitig eine Dehnung von 80 ‰, welche als Abbruchkriterium fungiert. Demnach konnten in diesen Versuchsfeldern die 10.000 Lastwechsel nicht erreicht werden. Dieses Ergebnis ist vor dem Hintergrund des „hohen“ Asphaltgranulatanteils nachvollziehbar.

Ergebnisse des Einaxialen Druck-SchwellversuchsDie erreichten Lastwechsel sowie die dabei berechneten Dehnungen und Dehnungsraten sind in der Tabelle "Einaxialer Druck-Schwellversuch" dargestellt.

Die Dehnung wird bei 10.000 Belastungszyklen bestimmt. Bei Erreichen dieser 10.000 Belastungszyklen wird der Versuch beendet. Wird vor dem Erreichen der 10.000 Belastungszyklen eine Dehnung von 80 ‰ festgestellt, wird der Versuch vorzeitig beendet.

Einaxialer Druck-Schwellversuch (Quelle: Nach Ingenieurgesellschaft PTM Dortmund mbH[11]) VF1 VF2 VF3 VF4 VF5 VF6 TA-Asphalt konv. heißgemischter Asphalt Asphaltspezifikationen SMA 8 S PmB 25/45 VL

0 M.-% AG

SMA 8 S PmB 25/45 VL

20 M.-% AG

SMA 8 S PmB 25/45 VL

50 M.-% AG

SMA 8 S PmB 25/55-55 A

50 M.-% AG

SMA 8 S PmB 25/55-55 A

20 M.-% AG

SMA 8 S PmB 25/55-55 A

0 M.-% AG

Belastungszyklen 10.000 10.000 1.625 5.945 10.000 10.000 Dehnung ɛ [‰] 78 72 78 80 65 72 Dehnungsrate [‰*10-4/n] 7,1 6,7 222,3 17,6 7,5 6,7 Bei den Proben der Versuchsfelder VF1, VF2, VF5 und VF6 konnten Dehnungen bei 10.000 Belastungszyklen bestimmt werden. Diese sind kleiner als 80 ‰. Bei den Versuchsfeldern VF3 und VF4 wurde von einem vorzeitigen Erreichen einer Dehnung von 80 ‰ ausgegangen bzw. wurde vorzeitig eine Dehnung von 80 ‰ erreicht, sodass der Versuch vor dem Vollenden von 10.000 Lastzyklen beendet wurde.

Anhand des Spaltzug-Schwellversuches wird der Steifigkeitsmodul |E*| in MPa des Asphaltes bei der Prüftemperatur (T) [°C] ermittelt.[12] Dieser Versuch wird nach den Technischen Prüfvorschriften für Asphalt (TP Asphalt-StB) Teil 26 Spaltzug-Schwellversuch – Bestimmung der Steifigkeit durchgeführt. Bei der Temperatur von 20 °C lagen die Steifigkeitsmodule der Asphalte der Versuchsfelder in einem vergleichbaren Bereich.

Ergebnisse des Spaltzug-SchwellversuchsMit dem Spaltzug-Schwellversuch sind Hauptkurven für die Asphalte aus allen sechs Versuchsfeldern erstellt worden. Es sind jeweils Werte für die Temperaturen -10 °C, 0 °C, 10 °C und 20 °C durch Versuche ermittelt worden. Die Temperaturen > 20 °C sind prognostiziert worden.

Bei der im Regelfall betrachteten Temperatur von 20 °C befanden sich die Hauptkurven aller Mischgüter in einem vergleichbaren Bereich.

Diese Hauptkurven sind in dargestellt.

-

-

-

-

-

-

-

-

-

Die Kälteeigenschaften der Asphaltmischgüter aus den einzelnen Versuchsfeldern, die mittels Einaxialem Zugversuch und Abkühlversuch ermittelt wurden[13], sind ebenfalls vergleichbar. Die Bruchtemperaturen, die mit dem Abkühlversuch ermittelt wurden, lagen zwischen ‑20,0 °C und ‑28,4 °C und liegen damit im angestrebten Temperaturbereich. Beim Einaxialen Zugversuch sind ebenfalls Ergebnisse, die in einem untereinander ähnlichen Bereich liegen, bestimmt worden.

Ergebnisse des Abkühlversuchs und des Einaxialen-ZugversuchsIn der Tabelle "Bruchtemperaturen und Bruchspannungen des Abkühlversuchs" sind die Mittelwerte der Prüfergebnisse des Abkühlversuchs dargestellt.

Bruchtemperaturen und Bruchspannungen des Abkühlversuchs (Quelle: Nach Ingenieurgesellschaft PTM Dortmund mbH[14]) VF1 VF2 VF3 VF4 VF5 VF6 Asphaltspezifikationen SMA 8 S PmB 25/45 VL

0 M.-% AG

SMA 8 S PmB 25/45 VL

20 M.-% AG

SMA 8 S PmB 25/45 VL

50 M.-% AG

SMA 8 S PmB 25/55-55 A

50 M.-% AG

SMA 8 S PmB 25/55-55 A

20 M.-% AG

SMA 8 S PmB 25/55-55 A

0 M.-% AG

Bruchtemperatur TF [°C] -28,4 -25,0 -26,1 -20,0 -25,6 -24,3 Bruchspannung σF [MPa] 4,510 3,962 4,388 3,473 4,398 4,118 -

Die berechneten Zugfestigkeitsreserven aus dem Einaxialen-Zugversuch der Asphalte aus den sechs Versuchsfelder sind in der Tabelle "Zugefestigkeiten des Einaxialen-Zugversuchs" dargestellt.

Zugefestigkeiten des Einaxialen-Zugversuchs (Quelle: Nach Ingenieurgesellschaft Dortmund mbH[15]) VF1 VF2 VF3 VF4 VF5 VF6 Asphaltspezifikationen SMA 8 S PmB 25/45 VL

0 M.-% AG

SMA 8 S PmB 25/45 VL

20 M.-% AG

SMA 8 S PmB 25/45 VL

50 M.-% AG

SMA 8 S PmB 25/55-55 A

50 M.-% AG

SMA 8 S PmB 25/55-55 A

20 M.-% AG

SMA 8 S PmB 25/55-55 A

0 M.-% AG

Zugfestigkeit bei T = -10 °C [MPa] 5,027 4,971 4,661 4,278 4,855 4,829

Die vorliegenden Ergebnisse der erweiterten Kontroll- und Performanceprüfungen sind im Kontext des Projektes nachvollziehbar und vor dem Hintergrund der Konzeptionierung der Versuchsfelder als zufriedenstellend und positiv zu bewerten.

Fazit

Literaturverzeichnis

- ↑ BG BAU - Berufsgenossenschaft der Bauwirtschaft: Branchenlösung - Bitumen beim Heißeinbau von Walz- und Gussasphalt, Berlin, URL: https://www.bgbau.de/fileadmin/Medien-Objekte/Medien/Broschuere_Flyer/Branchenl%C3%B6sung_Bitumen_beim_Hei%C3%9Feinbau_von_Walz-_und_Gussasphalt.pdf, Zugriff: 16.04.2024

- ↑ 2,0 2,1 Ausschuss für Gefahrenstoffe (AGS) Bekanntgabe im GMBI durch das BMAS, Technische Regeln für Gefahrstoffe (TRGS) 900, 2024, URL: https://www.baua.de/DE/Angebote/Regelwerk/TRGS/TRGS-900.html, Abruf: 04.07.2024)

- ↑ Deutscher Asphaltverband (DAV) e.V., Vorteile von temperaturabgesenkten Asphalten auf einen Blick, URL: https://www.asphalt.de/basics/asphaltthemen/temperaturabgesenkte-asphalte/bautechnische-vorteile/, Abruf: 22.07.2024)

- ↑ Forschungsgesellschaft für Straßen- und Verkehrswesen: Zusätzliche Technische Vertragsbedingungen und Richtlinien für den Bau von Verkehrsflächenbefestigungen aus Asphalt (ZTV Asphalt-StB 07/13), Köln, 2013, https://www.fgsv-verlag.de/ztv-asphalt-stb

- ↑ Bundesministerium für Verkehr und digitale Infrastruktur, Allgemeines Rundschreiben Straßenbau Nr. 09/21, URL: https://www.bast.de/DE/Strassenbau/Fachthemen/Daten/Erfahrungssammlung/ARS-09-2021.pdf?__blob=publicationFile&v=2, Abruf 22.07.2024

- ↑ Ingenieurgesellschaft PTM Dortmund mbH, Ergebnismitteilung Makrotexturmessungen Kanalstraße Münster, Projekt-Nr.: 22-5724-07, Dortmund, 2024

- ↑ Forschungsgesellschaft für Straßen- und Verkehrswesen: Merkblatt für Temperaturabsenkung von Asphalt (M TA), Köln, 2021, https://www.fgsv-verlag.de/m-ta

- ↑ 8,0 8,1 Bergisch-Westerwälder Harsteinwerke, Zweigniederlassung der Basalt-Actien-Gesellschaft, Artikelnummer 349757 - 349762, Legden, 2022

- ↑ 9,0 9,1 Ingenieurgesellschaft PTM Dortmund mbH, Prüfbericht 22-5724, Dortmund, 2023

- ↑ Forschungsgesellschaft für Straßen- und Verkehrswesen: Technische Prüfvorschriften für Asphalt (TP Asphalt-StB) Teil 25 B1 Einaxialer Druck-Schwellversuch – Bestimmung des Verformungsverhaltens von Walzasphalt bei Wärme, Köln, 2020

- ↑ Ingenieurgesellschaft PTM Dortmund mbH, Prüfbericht Nr. 22-5724-03, Anlage 1.01 - 1.06, Dortmund, 2024

- ↑ Forschungsgesellschaft für Straßen- und Verkehrswesen: Technische Prüfvorschriften für Asphalt (TP Asphalt-StB) Teil 26 Spaltzug-Schwellversuch – Bestimmung der Steifigkeit, Köln, 2018

- ↑ Forschungsgesellschaft für Straßen- und Verkehrswesen: Technische Prüfvorschriften für Asphalt (TP Asphalt-StB) Teil 46 A Kälteeigenschaften: Einaxialer Zugversuch und Abkühlversuch, Köln, 2018

- ↑ Ingenieurgesellschaft PTM Dortmund mbH, Prüfbericht Nr. 22-5724-04, Anlage 1.01 - 1.06, Dortmund, 2023

- ↑ Ingenieurgesellschaft PTM Dortmund mbH, Prüfbericht Nr. 22-5724-06, Anlage 1.1 - 6.2, Dortmund, 2023